精益品质管理

精益品质管理

一、概述:

准时化生产和自动化是精益生产的两大支柱。准时化是只生产客户需要的产品,不会一味的追求高规格,以把握和生产客户需要的品质的产品。自动化是无论是人或设备,通过使每件产品的加工过程都一致来保证产品质量。

精益品质意在帮助企业构筑从设计品质-制造品质-品质检查=品质保证和服务的品质的管理系统,进而实现对准时化、自动化生产方式的支撑。

二、企业面临困惑:

1、设计品质:

新产品研发前的市场调研不充分,不能把握市场的需求;

不能把客户的需求转化为产品性能;

没有充分考虑部品件的通用性;

产品设计过程中对加工和组装可行性的考虑不够。

2、制造品质:

三维设计图-设计图纸-部品图纸-技术指示-作业要领中间环节的缺失;

制造过程的品质管理缺失;

不能做到自工程完结;

不能做到工程间的品质追溯

不能找到和对策发生品质问题的根源;

加工、制造品质标准没有或不够明确;

各职能部门不能及时的处理品质问题。

3、品质检查:

检查标准不明确和不统一;

过度依赖于完成品检查而忽略了自工程品质保障;

过分关注数据而忽略了分析和对策问题;

只是对产品进行检查没有对制造过程实施监查;

质量信息不能做到及时、共享、最短时间内对策、再发防止。

4、品质保证和服务:

客户反馈的质量问题不能在第一时间反馈到生产现场并做出对应;

梳理和优化公司品质保证体系的能力不足;

将客户需求转化为技术信息反馈到设计、制造、检查部门以提高产品质量的能力不足。

5、品质管理部门的组织结构不合理;

6、全员的质量意识欠缺;

7、缺乏检查部门牵头例会、分析、对策。

三、西电爱波瑞提供的服务:

1、周期:6-8个月:

2、步骤

1) 标准的梳理和建立:

组织结构和职能职责的确定

根据公司方针的(品质)逐层分解

根据工艺要求(工程内)设定检查节点、检查项目、检查方法、检查标准

质量信息项目、层别等的收集方式确定

检验部门的检查标准、项目的确定和实施

新员工的入职培训,老员工的定期考核和技能提高

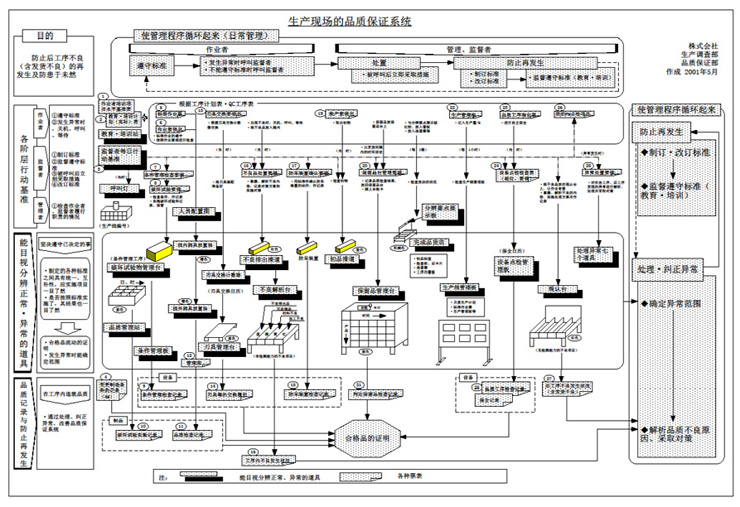

2) 体系的梳理和建立:

工艺部门的职责完善(产品图-部品图-技术指示书)

制造部门根据技术指示书进行作业要领书的完善(班组长或技术员)

检查部门根据检查标准进行检查作业要领书的完善

各部门及现场品质窗口的确立和运行

检查部门根据检查标定监查项目和实施

3) 体系运行和维护:

公司及部门定常品质会议的确定和实施

品质异常对应体制的确定和实施

部门级现场品质会议的确定和实施

以完成品为拉动的现场品质会议的确定和实施

品质目视化管理的实施

设计变更和新产品切换的相关维护

以对市场需求的信息维护

3、方法工具

| 精益原理和原则 | 方法和工具 |

| 自工程完结 | 不接受、不制造、不流出 |

| 品质追溯 | 目视化管理 |

| 工程内品质监查 | QC七工具 |

| 现地现物、快速反应 | 现场品质会议 |

| 品质异常对应流程 |

四、预期效果:

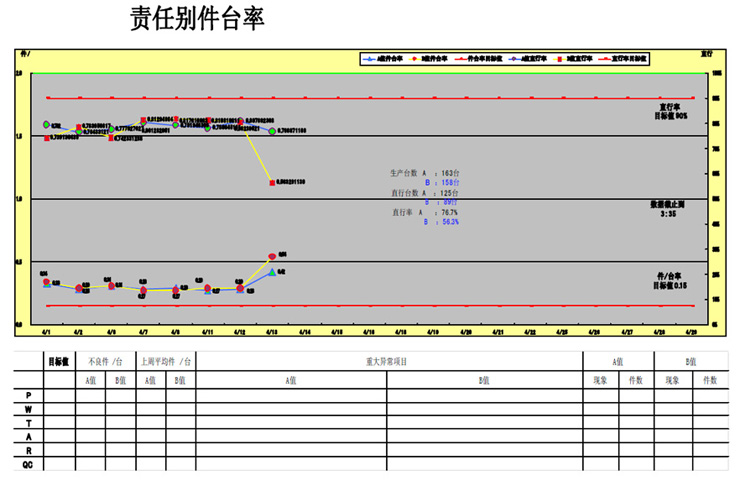

1、定量指标

降低单台(件)缺陷数

提高一次交验合格率

降低废品率

2、定性指标

建立并运行有效的品质管理体系

完善有效的品质异常对应流程

全员品质意识提高

班组长和技术员学会和掌握品质管理的工具和方法