企业的竞争力在生产现场,归根结底是供应链的竞争

来源:www.xdabr.com 发布时间:2021-12-29在企业竞争力归根结底是供应链的竞争,供应链的业务流程效率高低,一方面需借助IT信息技术,一方面也是最关键的,是供应链各个节点的人(员工),特别是现场员工。

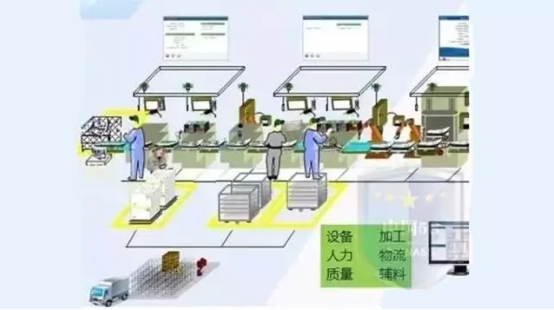

什么是现场?就是以员工、生产流程、设备、质量、仓库、环境等直接部门为工作核心、中心、重心,再不断扩展到其它相关部门的工作理念和实践,与现场保持密切的接触,是生产系统有效管理的关键。

有实力的企业拥有这样的现场:

1)员工能主动地想办法理解企业的战略和远景目标;

2)结合现场实际将其转化为可行的战术;

3)努力解决在执行过程中发生的各种问题。

当你要看一家工厂生产车间是否符合你要求,你重要着重看哪几点呢?

01

一层次:着眼于大方面系统,用客户的眼光去看

看流程的目的是看一家企业是否有一个精益的布局,是否在创造无间断的操作流程使问题可视化。流程非常重要,一个随时间断的流程布局,浪费随处可见,一个精益的布局流程能在设计的源头上消除很多的浪费。

可视化是让问题简单化,是用眼睛管理。可视化也是企业管理氛围的体现,管理水平的直观传达。生产看板管理,是指为了达到JIT准时生产方式而控制现场生产流程的工具,是企业生产现场的必备标准。

一个企业肯定有许多标准,之所以叫标准化,是将标准普及到可执行的层面。建立标准有四个关键问题:

1、是否每个人都能知道正常与异常?

2、是否每个人都能知道自己应该采取的标准方法?

3、是否每个人都知道自己工作的主要问题?

4、是否每个人都知道自己在做什么?

精益的企业文化是企业发展的内在动力。有精益的流程,有可视化的问题管理方法、有标准化的管理基准、有创新的企业文化,这家企业应该是能看的,值得参观学习的。

如果一家企业它具备了这样一种精益文化,首先,这种企业文化要求高.级管理人员坚持到生产一线去,直接聆听员工的声音;其次,这种文化里,每天都会使用精益工具,目的是潜在问题凸现出来,每个人都会问“为什么”,直到找出问题的根本原因,并提出相应的对策,并不断点检对策的正确性。

02

方法是:一看、二问、三思、四做。

一看:站在距现场5M远的地方用客户的眼光去观察20-30分钟,对象是人、机、料、法、环,然后再进入现场去近距离看、听、想。

人是否有提升计划?设备是否有点检基准?物料是否能够配送?加工方法是否易于遵守?环境是否易于轻松工作?

二问:分为问操作者和问自己。

问操作者:为何这样做?这样做的依据是什么?----强化遵守规定意识;这样做的目的是什么?----强化返回原点思考的意识;要达到什么样的标准?----强化质量意识;有没有异常?出现异常怎么办?----强化异常问题“呼、停、待”意识;

问自己:为何要这样做?有没有更好的办法?----强化改善意识。

三思:思考原点、思考根源、思考方案。

思考原点:针对看到的现象,返回原点(创造价值)进行思考;原点就是:以客户需求为导向,用最少的资源,制造有价值的商品如果偏离了这个原点,就存在问题。

思考根源:针对问题点,思考问题产生的根源,(切忌不要被表面现象蒙蔽)用“五步为什么?”查找问题的根源;

思考方案:针对问题,思考改善方案,能否采取改善四原则排除/简化/合并/重排。

四做:调.查分析、改善方案、跟踪检查、巩固

调.查分析:现状调.查分析,用数据说话,用数据统计分析,查找出关键的因素;

改善方案:制定改善方案,组织进行实施;

跟踪检查:对执行过程进行跟踪检查,出现偏差及时修正;

巩固:对改善效果标准化,制定再发防止措施,落实到相关管理文件。

03、这一种观察方法主要应用于现场一线直接的管理者,现场巡察细节对象是人、机、料、法、环(法、环存在于在人机料三个对象中)。

1.人-Q(质量)、C(成本)、D(效率)、S/E(安全/环境)

Q:人员能力状况是否清楚?是否按《标准作业》规定操作?是否有不易保证质量(难操作工序)的操作?

C:生产线上有无多余人员?是否有作业动作停止现象?是否有等待(单手/双手)现象?是否有费力操作?

D:是否有不熟练操作?是否有离开生产线现象?是否用同一顺序反复进行作业吗?

S/E:操作方法和周围环境是否有不安全因素?作业时光线是否充足?是否有异常噪音,是否刺耳?

2.设备-Q(质量)、C(成本)、D(效率)、S/E(安全/环境)

Q:是否有设备精度点检制度,并得到遵守?是否有开工条件点检/工装点检制度,并得到遵守?

C:是否有设备故障率/停机时间每日变动趋势目视化管理?是否有生产线设备节拍显示?

D:设备的日常维护(点检)的事实是否够清晰可见?所使用的工具是否有规定放置位置?

S/E:是否有设备漏油现象并得到管理?设备是否有异常声音/气味/温度等?设备防护罩是否正常使用?

3.材料-Q(质量)、C(成本)、D(效率)、S/E(安全/环境)

Q:是否有专门的废品箱(红色)?是否能做到先入先出?相似零件的防错,标识是否清晰?批次管理是否遵守?

C:是否有不良品分层管理制度并得到遵守?是否有不良品每日变动趋势管理?是否有辅料消耗管理制度并得到遵守?

D:零件放置位置/方式是否方便取放?零件数量是否能一目了然?是否存在零件来回倒箱的浪费现象?

S/E:物品是否有放在通道现象?零件容器是否有滴油现象?

上一条: 【精益课堂】做质量,为什么一定要下车间?

下一条: 国.家智能制造专家委员会正式成立