智能制造,助力制造强国建设

来源:www.xdabr.com 发布时间:2022-09-09党的十八大以来,中国电气装备所属企业积极推进智能制造发展,着力加强与价值创造过程相关业务链条的数字化、智能化应用,促进生产方式创新,以开展智能产线、智能车间、智能工厂建设为主体,推动生产现场全要素、全过程的实时分析与自适应优化,开创产品全生命周期数字化、网络化、智能化管理,奋力推动“制造型企业”向“智造型企业”转型升级,为制造强国建设贡献力量。

一、顶层设计,统筹规划

中国电气装备所属企业以智能制造推动转型升级,着力推进智能化工厂建设、数字化研发设计、智能制造标准、智慧服务等为内容的智能制造工作,将新一代信息技术与先.进制造技术深度融合,将数字化覆盖全业务流程,打造智能化研发设计、智能化生产制造、智能化供应链、智能化客户服务、智能化经营决策等5大核心智能化场景应用,致力于建设成为智能、创新、协同、开放、共享的智慧型设备制造工厂。

所属中国西电集团全面推进精益管理,健全精益管理工作机制,确定精益推进策略按照不同阶段的目标,循序渐进推进。以精益管理为基础的管理提升行动为智能制造提供各种量化的方法和工具,为数字化转型打下坚实基础,中国西电集团制定了符合自身实际的“西电2025”。在国.家智能制造试点政策引导和企业发展战略的指导下,先后承接6个工信部智能制造项目,成为承接国.家智能制造项目数量最多的中.央企业之一。通过建设“高压开关智能制造数字化车间”项目、“超(特)高压变压器智能制造数字化车间”项目、“中低压输配电装备智能制造新模式”项目、“中低压输配电装备智能化工厂标准化试验验证”项目、“开关设备数字化车间标准及实验验证”项目、“特高压断路器大功率液压弹簧操动机构”工业强基项目等,在智能制造实践方面取得了显著成效,为输变电装备制造业推进智能工厂建设提供经验借鉴。

所属许继集团建立“支持改善、项目改善、日常改善”的三层精益推进机制,发布《许继集团精益生产管理办法》,以影响集团生产经营的关键问题为切入点,运用精益理念和工具,从流程、现场、人员等方面全方位排查并消除各环节浪费,为智能制造的推进奠定坚实基础。2019年,许继集团提出长远发展的四大战略路径,智能制造作为战略之一,整体规划、系统推进、主业先行、务求实效,保障未来快速发展的交付能力提升,实现数字化转型、产业升级和核心竞争力提升。

二、智慧赋能,提质增效

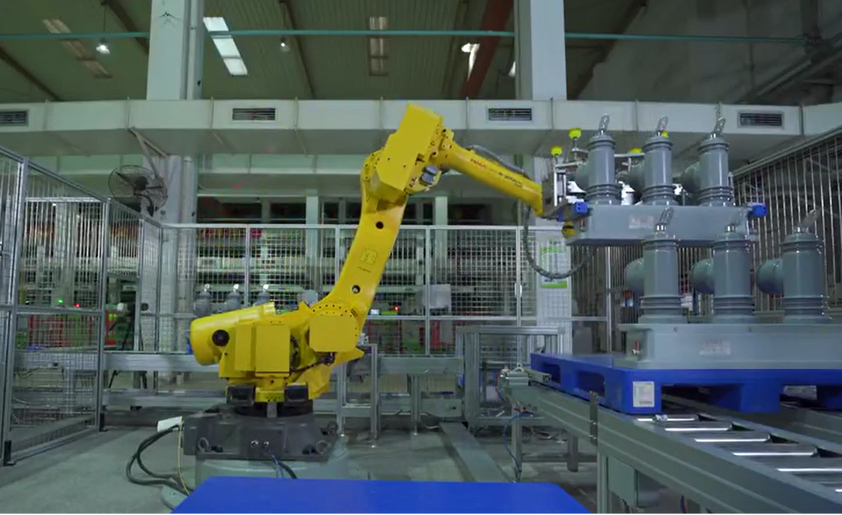

中国电气装备聚焦科技支撑引领作用,瞄准智能制造目标,推动制造基础技术突破,加快发展装备、先.进工艺技术、系统解决方案开发,利用虚拟现实、计算机网络、数据库等支撑技术,对产品信息、工业信息和资源信息进行数字化描述、集成、分析和决策,打造智能制造关键核心技术,在自动化产线、数字化车间、智能化工厂建设等方面实现多项应用,推动企业提质增效。

1、智能产线126千伏隔离开关数字化生产线

中国西电集团建设的126千伏隔离开关数字化产线,实现了隔离开关由手工固定式装配到自动化移动式装配的转变,提高了装配过程一致性、高.效性,保证了装配过程的安全性和成本控制,提升了装配过程的监控和诊断能力,为后期平台化产品提供数字化产线建设依据。项目建成后,装配人员由原有15人减少至11人,装配效率整体提升30%。

2、35千伏及以下复合避雷器数字化产线

中国西电集团建设成国内首条35千伏及以下中压复合避雷器智能生产线,以阀片芯体装配段模块、硫化水密封测试段模块、电气测试段模块和产品包装段模块为核心,实现电阻片智能配组、芯体智能装配、芯体热处理与硫化处理、产品水密测试与电气测试及避雷器生产全程信息化追踪。产线产能提高50%以上,减少人力资源约40%。

3、真空灭弧室加工检测全过程数字化产线

中国西电集团初步建设成国内首条真空灭弧室加工检测的全过程数字化产线,围绕总装单元持续推进真空灭弧室智能制造水平,实现加工工艺自动匹配、检验数据智能判定、设备状态在线控制、产品数据同步到数据中心,生产效率提高50%以上。

4、磁控开关智能生产线

许继集团磁控开关智能生产线是一条高.效、高质、环保、安全的自动化产线。全线共14个工位,包含6个自动化装配及测试工位,3个人机协助工位和5个配线工位,实现了磁控开关产品关键工序的自动装配及整机自动检测,其中工频耐压和联调测试工位实现高压测试线路自动接入,并结合自动测试系统,达到整体测试过程无人化,为行业首创。项目建成后磁控开关产品年产能2万台,生产效率提升了3倍以上,产品合格率由98.5%提升到99.9%。同时该生产线结合生产执行系统(MES),具有关键物料扫描、记录,测试数据自动统计功能,实现数字化生产。

5、保护屏柜总装调试智能产线

许继集团保护屏柜总装调试智能产线依托生产管理系统实现屏柜及物料条码管理、按排产计划自动生产、屏柜实时监测数据管理、异常数据管理、异常下线及屏柜位置信息管理功能,实现屏柜扫码身份识别,自动对接AGV,屏柜自动上线,无需人工干预,产线实现“机器代人”以及“人找设备”到“设备找人”的转变。目前产线具备12000面屏柜的生产能力,优化合并总装调试间工序,生产传递效率提升70%,作业准.确率提升30%。

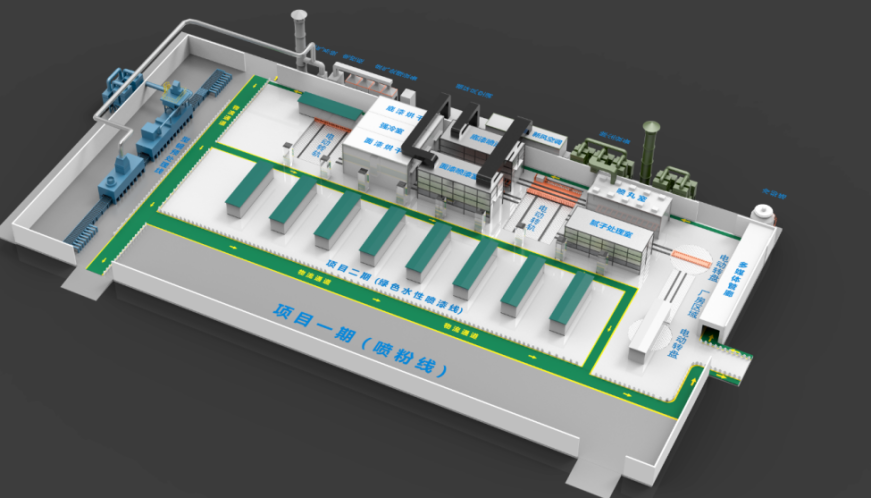

6、绿色化水漆涂装线

许继集团绿色化水漆涂装线从源头把控,使用低VOCs含量的水性涂料,废气采用多级过滤,经过活性炭吸附浓缩+催化燃烧的方式处理,净化效率达95%以上,VOCs废气有组织排放浓度≤10mg/m³,并分别于2020年8月31日、10月16日获得国.家级“工业涂装A级绩效”、国.家级“绿色工厂”称号。在提升环境综合治理能力的同时,也具备了全天候生产交付能力,更为后续开展生产清洁化、废物资源化、能源低碳化工作打下坚实基础。

7、智能化钣金加工产线

平高集团柜体钣金智能生产线,实现上料、加工、入库等工序的全部智能化运行,从订单下达到成品入库实现全信息化监管,具备材料识别、设备运行状态实时监控、故障诊断分析等功能。通过信息化与自动化设备的深度融合,生产效率提升55%,人员缩减60%,该产线获评天津市智能制造试点示范。

8、电池模组智慧产线

山东电工电气电池模组智慧产线由模组段和PACK处理段两大段组成、30余项工序,兼容市场上180Ah及以上全部主流电芯,设计生产节拍7PPM(电芯)以上,一次产成品合格率在99%以上,年产能单班1.35GWh,双班2.5GWh以上。产线设计充分考虑智能化、高可靠(成品率高)、操作安全、维护便捷等要求,配有5套进口机器人、MES生产管理系统,保障产线高.效高质运行,生产数据全部可视化。

9、智能融合终端检测线

山东电工电气融合终端生产检测线是国.内.第.一.条融合终端自动生产检测线,可实现能源控制器和融合终端生产、烧程序、测试、打包全生产过程自动化。

10、智能车间高压开关智能制造数字化车间

中国西电集团高压开关智能制造数字化车间开发了110千伏及以上高压开关自动化装配生产线、基于机器人的壳体自动化焊接生产线、制造过程在线监测等系统,构建制造执行系统(MES)、企业资源计划(ERP)、产品全生命周期管理(PLM)等深度融合的企业管控平台,通过设备、系统的高度集成与高.效协同,全面实现高压开关产品从设计、加工(处理)、装配、检测、质控、物流、服务全数字化贯通。

11、超(特)高压变压器智能制造数字化车间

中国西电集团超(特)高压变压器智能制造数字化车间建设了异地协同数字化虚拟产品设计平台基于优化的仿真虚拟数字化车间,通过项目建设应用,企业生产效率提高43.75%,能耗降低18.1%,交货周期缩短36.42%,产品质量和成本控制水平显著提升,全方位提升企业在超(特)高压变压器产品的研发、制造、服务能力,市场竞争力和盈利能力,并对变压器行业及装备制造业产生良好的示范效应。

12、许继电源数字化车间

许继集团电源智能车间拥有行.业.领.先的智能化设计和生产技术、智能柔性化生产技术、生产智能调度系统、完善的数据采集体系及实时质量监控系统,覆盖运营管理、数字化设计、智能仓储物流、智能生产管理、加工自动化、智能服务等各个方面。借助先.进的智能系统,实现作业规范化、控制精.确化、产品标准化,切实做到增加产量,提高工作效率。

13、智能排产智能化场景

平高集团智能排产场景由智能研发设计、主生产计划优化、物料需求计划协同、车间智能生产、智慧物联接入五种智能制造能力打造而成,充分运用智能排产功能开展生产交付活动,以达到排产有序、优化资源、提.高.效率的目标。该场景应用大大提高了生产效率,降低了生产成本。据统计,生产计划失误率减少70%以上,生产效率提升17.6%,产品不良率下降近20%。同时对生产过程的危害物进行智能监控、处理,实现重金属零排放,酸碱、含氰废气达标排放。污水处理能力提升30倍,每年可以节约14万吨新水用量,能源利用率提升10%。

14、智能融合产品数字化车间

山东电工电气智能融合产品数字化车间是由智能仓储物流系统、自动转运系统、智能装配及检测系统、网络及信息化系统等部分组成的全国最.先.进的智能融合产品生产基地。数字化车间建设完成后,车间运营成本降低了 35%,生产效率提高54%,产品质量提升35%,能源利用效率提升21%,资源利用效率提升25%。

15、智能工厂高压开关智能制造示范工厂

中国西电集团西电操动机构高压开关智能制造示范工厂在打造“全球开关业务操动机构生产研发基地”的指引下,加快发展智能制造、全面推进管理精益、加强数据开发利用力度,促进信息技术在研发设计、生产制造、营销服务、经营管理等各方面的深入应用,建设“自动化、数字化、精益化、模型化、可视化、集成化、智能化”为特征的,兼容性好、开放性强、专业化程度高的智能制造工厂,引领行业发展。入选2021年度智能制造示范工厂。

16、电能表智能工厂

许继集团电能表智能工厂由单相电能表自动化产线、三相电能表自动化产线、海外电能表自动化产线组成,率.先在国内电能表行业实现了从组装、测试、调试、检验到包装全过程智能化生产的模式,并确定为国.家电能表智能制造标准试验验证平台。2018年获得河南省智能工厂荣誉称号,智能化产线基本全覆盖,产品质量100%追溯,一次合格率99.5%以上。

17、高压开关设备智能工厂

平高集团高压开关设备智能工厂实现绝缘件浇注、GIS装配等多个工序自动化生产,将信息化与自动化深度融合,同时,打造智能化研发设计、智能化生产制造、智能化供应链、智能化客户服务、智能化经营决策等智能化场景应用,缩短产品研发周期30%以上,助力新产品抢占市场先机。获评2022年度河南省智能工厂。

三、示范引领,树立标杆

中国电气装备沿着数字化制造-网络化制造-智能化制造发展路径,持续推进智能制造发展,深化智能制造推广应用,响应工信部、发改委号召,以典型场景为基本要素,推动所属企业智能化改造,通过试点先行、重点培养、以点带面等方式,打造智能制造试点示范行动,取得系列成果突破。

中国西电集团完成基于物联传感的设备状态采集与监测系统开发,承担国.家工信部中低压输配电装备智能制造新模式、中低压输配电装备智能化工厂标准化试验验证、开关设备数字化车间运行管理标准研究与试验验证、宝鸡电气智能化车间改造等多个重大智能制造项目,其中“高压开关智能制造数字化车间项目”2017年被工信部确定为智能制造试点示范项目。所属1家企业入选国.家工信部2021年智能制造试点示范工厂揭榜单位,所属3家企业入选国.家工信部智能制造优秀场景。许继集团成功建成国内领.先的智能电表数字化车间,获评国.家级智能制造专项1个,省级智能工厂4个。平高集团平高电气获评河南省智能工厂,“车间智能排产”项目上榜国.家智能制造优秀场景名单。

下一条: 采购常识大全,掌握了你就“专业”了!